【转载】企业家日报网:https://www.zgceo.cn/?m=home&c=View&a=index&aid=68987

将不良率从50%降至接近零,即使在高要求的汽车零部件焊接领域,这一数值,也足以引起业内关注。

珠海灵科自动化有限公司(以下简称:“灵科超声波”)在不到一天的时间内,高效解决了尼龙

+35%

玻纤材质汽车油路管道配件焊接

难题,且未投入大量技术人员,显得游刃有余。

作为成立32年的行业领先企业,灵科超声波

已荣获“伺服焊接技术全球开创者”、“超声波焊接机全球销量第一”等认证,产品矩阵覆盖超声波塑料焊接机、激光塑料焊接机、超声波金属焊接机、旋转摩擦焊接机、热板焊接机等焊接设备。

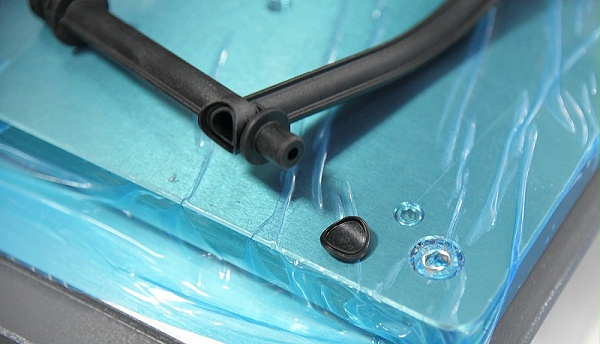

记者发现,尽管经验丰富,灵科超声波应用工程师在面对客户的实际难题时仍保持严谨专业的态度。在灵科超声波的展示厅,工程师与客户深入交流,并对其带来的汽车油路管道配件进行细致检测。

分析指出,该汽车油路管道配件焊接面积小,且玻纤含量高达35%,加之尼龙属于半结晶性塑料,分子结构规整,具有明确的熔点和凝固点,在使用传统 15kHz 超声波焊接时,振动能量不易传导,反而易导致内部结构损伤,导致不良率高达50%。

汽车零部件焊接不仅影响产品外观,更直接关系到车辆的安全性能和使用寿命。油路管道配件作为汽车燃油系统的关键组成部分,其焊接质量要求尤为严格。

具体到汽车油路管道配件,其焊接标准体现极高要求:焊接部位必须牢固不脱落;在0.4Mpa压力下无漏液、漏气现象;表面无裂纹、压痕、划伤等瑕疵。

传统15kHz超声波焊接机之所以难以满足要求,是因为汽车油路管道配件 焊接面积较小,能量容易集中导致损坏工件结构,而玻纤材料对振动能量的吸收又会增加焊接难度。

此外,焊接参数不匹配会导致焊件出现裂纹、烧穿、未熔合等缺陷。汽车零部件的结构复杂,焊接空间有限,可能造成焊点扭曲,因此选择合适的焊接设备尤为关键。

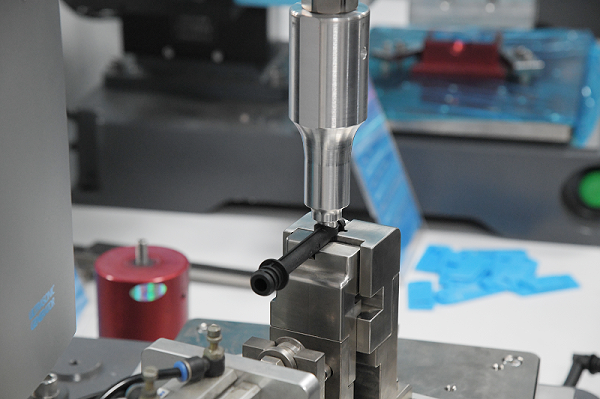

面对汽车油路管道配件的焊接难题,灵科超声波应用工程师团队提出了针对性的解决方案:采用L3000 ServoⅡ灵科伺服超声波焊接机。

据介绍,这款设备采用灵科超声波自主研发的控制系统,集成手动、时间、能量、绝对行程、相对行程、多行程、Xn 、超声波停振等 8种焊接模式,可根据产品实际焊接需求实时切换,实现5μm焊接精度 ,达到最佳焊接效果。

为满足汽车油路管道配件生产流程的高要求,L3000 ServoⅡ支持根据不同产品形成配方,能够满足客户 保存100组焊接参数的要求 ,在生产换型时直接调用。设备还配备品质管理功能,在焊接质量异常时及时报警,确保产品质量稳定性。

经过紧急模具制作和设备调试,数小时后焊接测试取得了显著成果。L3000 ServoⅡ装上新模具后,无论是 2PCS 或是 6PCS的焊接测试,都能在极短时间内完成焊接。焊接后的工件完全满足客户提出的所有要求:焊接牢固、不漏气、不漏液、没有压伤。

这一成果解决了客户长期面临的高不良率问题,为批量生产提供了可能。

灵科伺服超声波焊接机

具备优秀的整机性能,4段实际压力控制(精度1N)、故障自我检测功能、无缝对接MES 系统等功能,实现对焊接产品的“一站式”品质管控。

与传统气动设备相比,该机型采用全闭环伺服行程控制系统,可精准控制焊接过程,焊头快速准确移动,确保每个焊点均匀焊接。

对汽车制造企业而言,引入高精度超声波焊接设备意味着焊接质量的全面提升,有效减少缺陷,增强产品可靠性。

随着工业5.0时代的到来,传统制造业正站在转型的十字路口,对智能化、高端化、绿色化的焊接设备需求日益增长。灵科超声波伺服焊接技术应时而生,据悉,其新一代L3000 Servo X3 系列即将推出,具备更高精度、更强稳定性与智能适应性,旨在为高端制造提供突破性焊接解决方案。

业界观察认为,L3000 Servo X3系列不仅是灵科超声波32年技术积淀的成果,更有望重新定义高端焊接设备的技术标准,为全球制造业的智能化转型注入新动能。

此次焊接测试的成功,不仅解决具体技术难题,更凸显智能伺服控制系统在精密焊接领域的显著优势。目前,灵科超声波产品已广泛应用于汽车零部件、医疗器材、消费电子等领域。随着制造业升级不断深入,灵科伺服超声波焊接机 有望成为更多高端制造商的质量保障之选。