在现代汽车制造工艺中,天窗系统是提升驾乘舒适性与车辆档次的重要配置。作为天窗系统的关键部件,天窗导轨固定件承担着支撑、导向和密封等多重功能,其连接质量直接影响天窗的稳定性与安全性。传统的固定件连接方式如螺丝紧固、胶粘剂连接等存在效率低、强度不足或环境污染等问题。而超声波焊接技术作为 一种高效、清洁的连接方案,在该领域展现出显著优势。

超声波焊接是一种高效的热塑性材料连接工艺,其原理是利用高频振动(通常为20kHz-40kHz)产生的能量,使塑料部件接触面在压力下产生摩擦热,瞬间达到材料熔点从而实现分子层级的融合。焊接过程在秒级时间内完成,无需任何添加剂,形成牢固且美观的连接效果。

1.部件定位:将导轨与固定件精确放置于专用模具中

2.压力施加:焊头下压使两部分件紧密接触

3.振动传输:超声波高频振动通过焊头传 递至接合面

4.热量生成:界面分子摩擦产生局部高温使材料熔融

5.分子融合:熔融材料在压力下相互渗透形成分子链结合

6.冷却定型:振动停止后压力保持短暂时间,形成高强度焊点

1.连接强度卓越

超声波焊接形成的分子级融合接头,强度可接近基材本身,远胜于胶粘或机械固定。这对于承受频繁开合振动与车辆行驶冲击的天窗导轨系统至关重要,有效避免松动异响,提升产品耐久性。

2.生产效率显著提升

整个焊接过程通常在0.5-2秒内完成,远快于胶粘剂的固化时间(数小时)或螺丝紧固的繁琐工序。高速焊接特性特别适合汽车零部件的大规模生产节奏,大幅提高生产线节拍。

3.清洁环保无污染

过程无需任何胶粘剂、溶剂等化学物质,从源头杜绝了挥发性有机物排放,符合汽车行业日益严格的环保要求。焊接区域整洁无溢胶,外观质量一致性好。

4.能耗与成本优化

超声波焊接设备瞬时功率高但工作时间极短,单点能耗仅为传统方式的几分之一。省去胶粘剂采购、存储与点胶设备投入,长期使用成本优势明显。

5.自动化集成度高

超声波焊接系统易于与机器人、自动化传送线集成,实现全流程数字化控制。焊接参数(时间、压力、振幅)可精确设定与记录,为产品质量追溯提供数据支持。

6.材料适应性广泛

适用于ABS、尼龙、聚丙烯等汽车常用工程塑料,对不同材质间的焊接也有良好表现,满足天窗系统多种材料的连接需求。

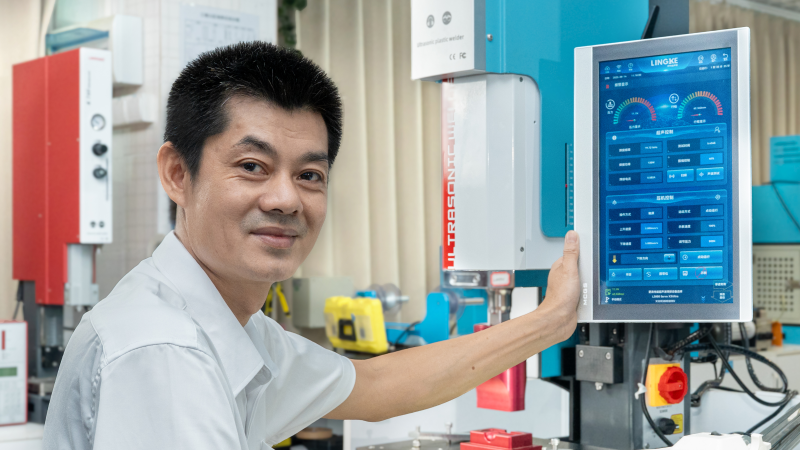

作为超声波焊接技术领域的领先企业,灵科超声波

凭借多年的技术积累与行业洞察,针对汽车天窗导轨固定件的特殊需求,开发出多款专用焊接设备。灵科超声波焊接机的核心部件均采用军工级技术,能量输出稳定均匀;智能振幅控制系统可根据材料厚度自动调节输出,确保每个焊点质量一致;人性化人机界面使参数设置与工艺调整极为简便。

灵科超声波焊接设备已在国内多家知名汽车零部件企业成功应用,客户反馈焊接产品合格率提升至99.8%以上,生产效率提高逾 30% 。我们提供从工艺验证、设备选型到售后支持的全流程服务,确保每位客户获得最佳焊接体验。

选择灵科超声波,不仅是选择一台设备,更是选择一个可靠的技术合作伙伴。我们愿与您共同探索超声波焊接技术在汽车制造中的更多应用可能,为提升产品品质与生产效益提供持续助力。

如果您对天窗导轨固定件超声波焊接

方案感兴趣,欢迎联系我们的技术团队获取个性化解决方案。

咨询热线

13612231694微信咨询

联系电话