【转载】经济日报:https://www.jingji.com.cn/cnews/367178

在精密制造领域,超声波塑料焊接技术因高效、环保、无污染等特性,已成为医疗设备、汽车零部件、消费电子等行业的核心工艺。随着制造业对焊接精度、稳定性及工艺适配性要求的不断提升,传统气动超声波焊接技术逐渐显露出局限性。

据悉,在这一背景下,珠海灵科自动化科技有限公司(以下简称“灵科超声波”)作为国内首家掌握伺服控制压力超声波焊接技术的企业,凭借对伺服超声波焊接技术的深度研发与应用,正在加速推动国产高端焊接设备的替代进程。

伺服超声波与气动超声波具体有什么区别?如何选择并应用至产线中?就此问题,小编找到了灵科超声波资深应用工程师为我们答惑解疑。

技术跃迁:从气动到伺服的本质突破

超声波焊接设备

的核心差异在于驱动系统与控制逻辑。传统气动设备依赖压缩空气驱动焊头运动,而伺服技术则通过数字化控制系统实现精准调控。这种底层技术差异,直接决定了设备的性能边界与应用场景。

1.焊头驱动:从"粗放式"到"微米级"的跨越

气动超声波焊接机通过气缸驱动焊头,其压力与行程受制于气源稳定性,气压波动会导致焊接压力偏差,直接影响焊接精度。而伺服超声波焊接机以伺服电机为动力源,借助精密控制系统驱动焊头运动,压力、速度、行程均实现微米级控制。

2.动态保压:破解冷却收缩难题

塑料件熔融冷却过程中的体积收缩是影响焊接强度的关键因素。气动设备采用静态保压模式,无法实时补偿收缩导致的压力损失,易出现虚焊或气密性不足。伺服超声波焊接机通过动态压力,在冷却阶段实时监测熔融状态,确保焊接界面在恒定压力下凝固成型。

3. 参数控制:从"经验调参"到"智能曲线"

气动设备依赖人工调节气压与时间参数,面对复杂焊接需求时灵活性不足。而伺服系统支持多段压力曲线编程,可根据材料特性(如PP、PC、尼龙等)定制焊接方案。

应用场景:伺服技术如何重构行业标准

伺服超声波焊接技术的突破性优势,使其在高端制造领域展现出不可替代的价值。灵科应用工程师为小编带来以下场景对比,直观体现了技术代差带来的产业升级效应。

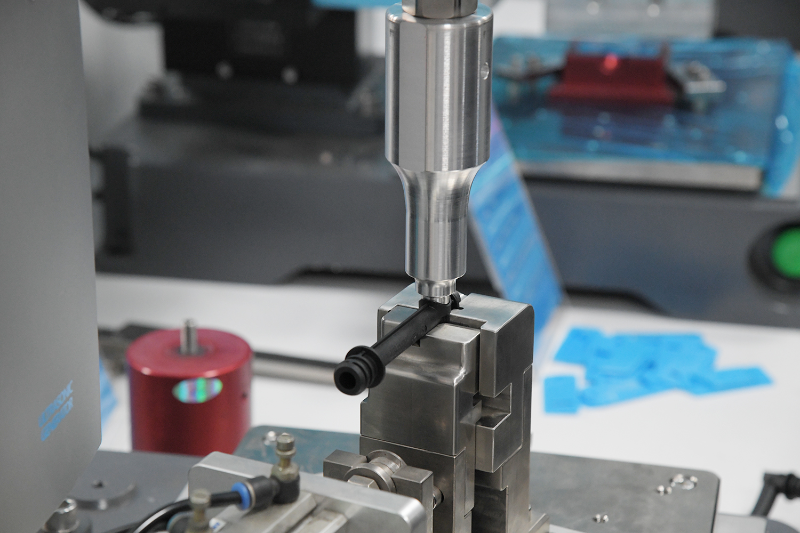

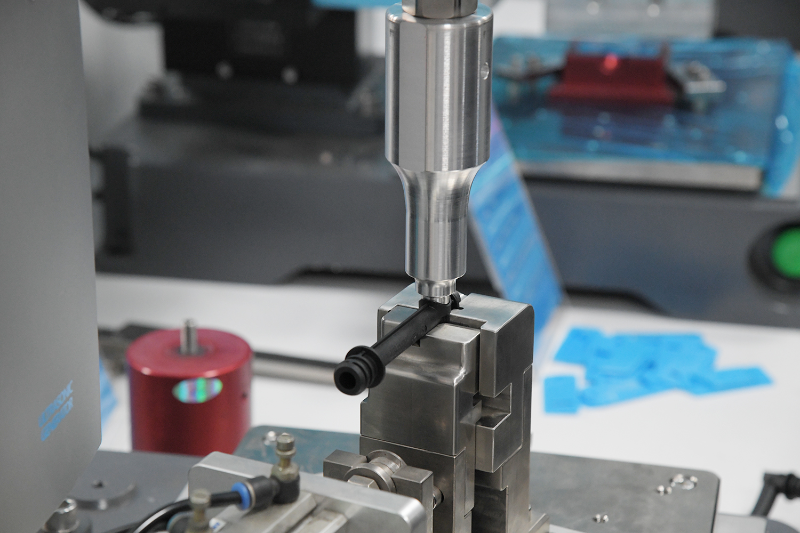

尼龙+35%玻纤材质的汽车油路管道配件,对气密性与外观要求极高。传统气动超声波焊接机因压力波动易产生缝隙,不良率高达50%。因此生产此类产品时必须全检,不仅增加成本投入、费时费力,且降低生产效率。

采用灵科伺服超声波焊接机后,产品通过2PCS和6PCS的焊接测试,都能在极短时间内完成焊接,且能够完成焊接牢固、不漏气、不漏液、没有压伤等要求,显著生产成本。

成本效益分析:长期价值的理性选择

工程师分析指出,伺服超声波焊接机与气动超声波焊接机并无绝对的优劣之分,关键在于适用场景的不同。

伺服系统凭借其卓越的精度和稳定性,在精密医疗组件、微型电子元件等对质量要求严苛的中高端产品领域具有不可替代的优势。而对于标准化、大批量生产且对成本敏感的产品,气动超声波焊接机则是更经济实用的选择。

在成本方面,气动超声波焊接机

以较高的性价比见长,特别适合预算有限或生产需求单一的中小企业。相比之下,伺服超声波焊接机由于采用了伺服电机、精密传感器和先进控制系统,初期投资成本较高,但从长远来看,其出色的良品率和较便捷的生产方式能够显著降低整体生产成本。

在高端焊接设备

领域,长期依赖进口的局面正在被打破。灵科超声波通过自主创新,不仅实现了“瑞士技术,中国价格”的国产化,更是建立完整起工艺数据库,为消费性电子、新能源汽车、医疗器械、打印耗材等行业提供定制化解决方案。相信在未来,灵科超声波将持续深化“智能装备”战略,推动中国精密焊接技术迈向全球价值链高端。