在现代制造业中,焊接工艺是连接材料的关键技术。针对热塑性塑料及薄膜材料的焊接需求,超声波焊接和热熔焊接是两种主流解决方案。它们各有特点,适应不同场景。本文将深入解析两者的差异,帮助您科学选择焊接方式。

超声波焊接通过高频振动使材料接触面快速摩擦生热,瞬间熔化后冷却成型,整个过程仅需1-5秒。其无需外部加热源,能耗低且无需冷却等待,尤其适合流水线高速生产。

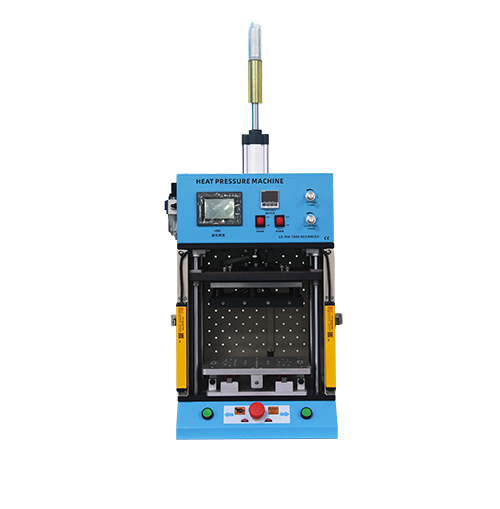

热熔焊接则依赖加热元件(如电热板或热风枪)直接熔化材料,随后加压冷却完成连接。其加热和冷却过程通常需要数十秒至数分钟,能耗较高,但优势在于能处理大厚度材料。

医疗行业

推荐技术:超声波焊接

优势:无化学污染、高效密封。用于焊接输液袋、血液过滤器等,满足医疗级洁净标准。

汽车制造

推荐技术:热熔焊接

优势:高强度连接。汽车灯罩、内饰件等大面积塑料件通过热熔焊接可承受长期震动。

电子行业

推荐技术:超声波焊接

优势:精密焊接。手机外壳、传感器封装等需高精度且无溢胶的场景表现优异。

包装行业

推荐技术:超声波焊接

优势:快速封装。食品真空包装、化妆品软管封口等场景可避免材料受热变质。

超声波焊接机初期投入略高,但其低能耗和高效生产可显著降低长期成本。而热熔设备虽采购成本适中,但能耗高、耗材更换频繁,综合成本可能反超。

作为深耕行业32年的超声波设备制造商,灵科 超声波提供全场景解决方案:

精准高效:自主研发的智能频率追踪技术,确保焊接稳定性;

节能环保:能耗比传统设备低,助力企业低碳转型;

灵活适配:从手持式便携设备到全自动产线机型,满足医疗、电子、包装等多领域需求;

无忧服务:24小时技术响应,终身免费维护培训。

咨询热线

13612231694微信咨询

联系电话