超声加工(Ultrasonic Machining, USM)是一种利用高频机械振动与磨料结合的非传统加工技术,自 20世纪中期发展以来,逐渐成为精密制造领域的重要方法。其核心原理是通过超声换能器将电能转换为高频振动(通常为 15-40 kHz),驱动工具头冲击磨料颗粒,利用磨料的微切削作用加工工件。因其独特的加工机制,超声加工在硬脆材料加工、精密零部件制造等领域展现出不可替代的优势。

①加工范围广。不受材料是否导电的限制,适合加工各种硬脆材料,既可加工玻璃、陶瓷(氧化铝、氮化硅等)、宝石、石英、锗、硅、石墨、金刚石、大理石等不导电的非金属材料,又可加工淬火钢、硬质合金、不锈钢、铁合金等硬质或耐热导电的金属材料。

②工件加工精度高,表面粗糙度低。由于去除工件材料主要依靠磨粒瞬时局部的冲击作用,故工件表面的宏观切削力很小,切削应力、切削热更小,不会产生变形及烧伤,表面粗糙度也较低,可达Ra0. 63~0. 08μ

m ,加工精度可达0. 01~0. 02mm,而且可以加工薄壁、窄缝、低刚度零件。

③易于加工各种复杂形状的型孔、型腔和成形表面。工具可用较软的材料做成较复杂的形状,不需要工具和工件做比较复杂的相对运动,即可加工各种复杂的型腔和型面。

④超声加工机床的结构比较简单,只需一个方向轻压进给,操作、维修比较方便。

⑤可以与其他多种加工方法结合应用,如超声电火花加工和超声电解加工等。

⑥超声加工的面积不够大,而且工具头磨损较大,故生产率较低。

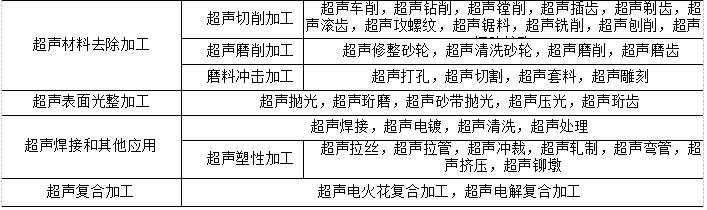

超声加工与其他加工方法相结合,逐渐形成了多种多样的超声加工方法和方式,在生产中获得了广泛的应用。超声加工的应用范围列于表。随着超声加工研究的不断深入,它的应用范围还将继续扩大。

表超声加工的应用范围

超声加工凭借其非热、高精度的特性,已成为现代制造业突破材料与工艺瓶颈的关键技术。随着高端制造需求的增长,其应用领域将持续扩展,推动精密工程、新能源、生物医疗等行业的创新升级。灵科超声波 作为国内首家掌握伺服控制压力超声波焊接技术的科技企业,不仅在超声波加工领域树立了技术标杆,还致力于将这一前沿技术深度融入各个工业细分领域,引领行业向更高效、更环保、更智能的方向发展。

咨询热线

13612231694微信咨询

联系电话